在 PCB 电路板可靠性测试中,冷热冲击试验常暴露板材、焊接、封装等环节的潜在缺陷,但测试过程易受设备操作、样品处理等因素影响,导致数据偏差或样品损坏,需针对性解决核心问题。 一、样品开裂与分层:应力集中引发的结构失效

常见于多层 PCB 测试,低温阶段板材收缩率差异大,高温阶段焊盘热膨胀不均,易出现基材分层或导通孔开裂。应对策略:一是测试前对样品进行预烘处理(85℃/48h),去除基材内部潮气,减少温变时的蒸汽压力;二是优化样品固定方式,采用弹性夹具替代刚性夹持,避免机械应力叠加温度应力;三是根据板材类型调整冲击参数,如 FR-4 板材可将温变速率降至 30℃/min,高频高速板材需选用低 CTE(热膨胀系数)基材匹配试验条件。

二、测试数据波动:设备校准与环境干扰问题

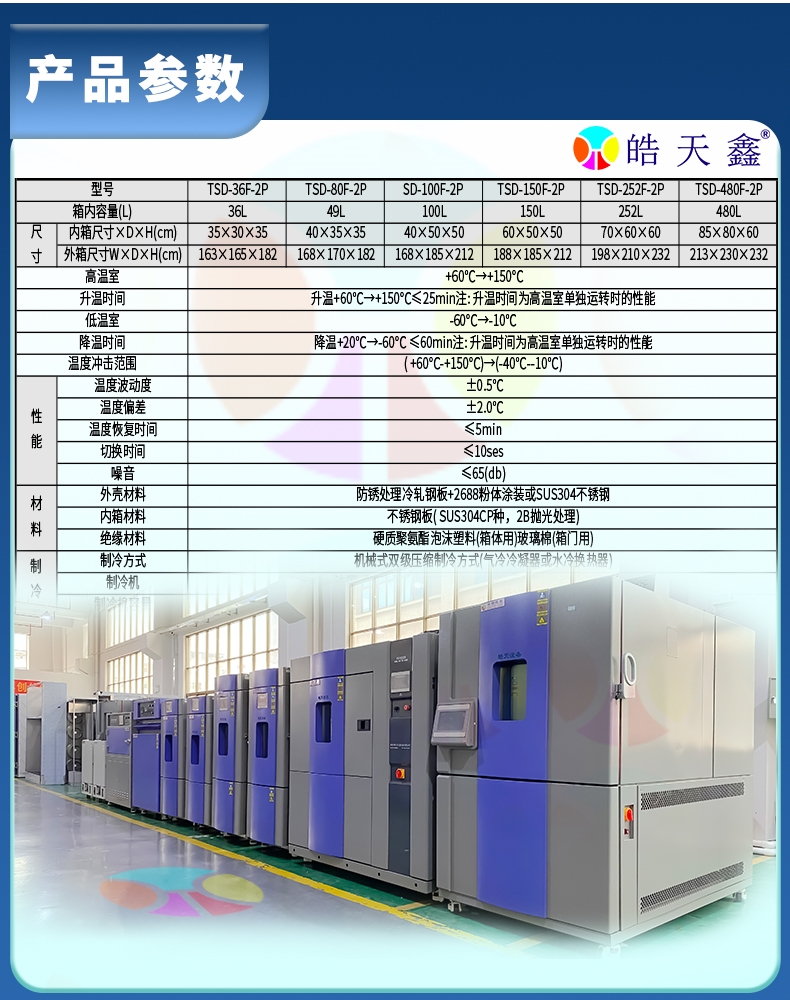

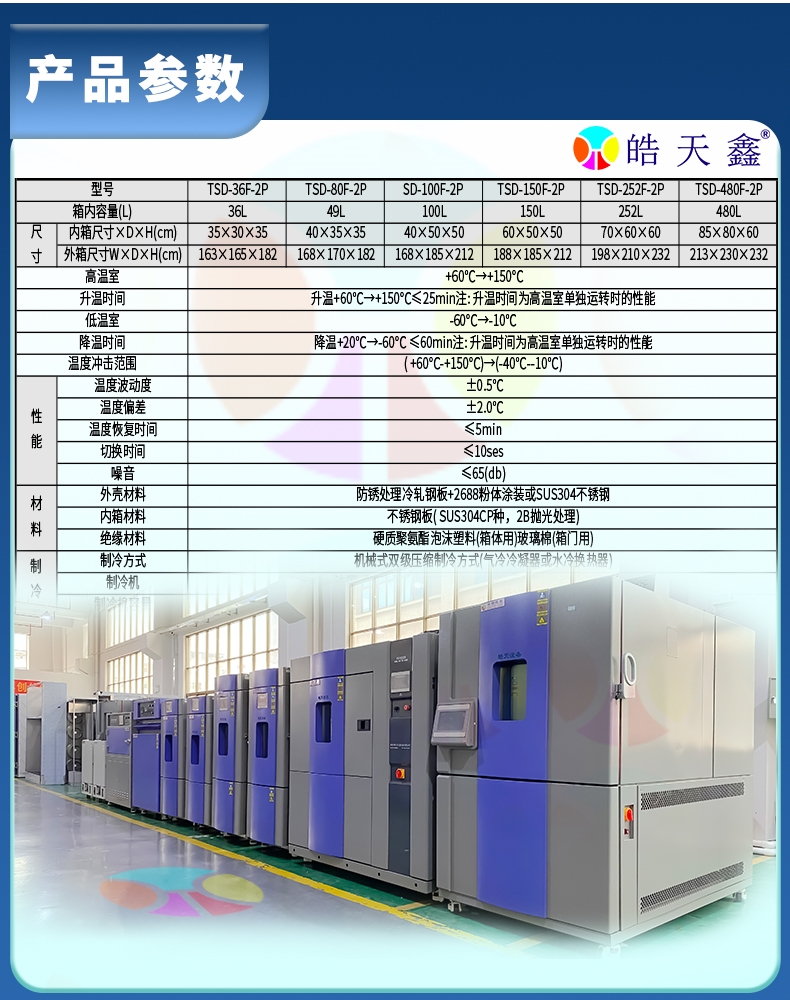

表现为同批次样品测试结果偏差超 5%,多因设备温区均匀性下降或传感器老化。解决方法:定期(每季度)对冷热冲击试验箱进行校准,采用多点温度验证仪检测高温槽(150℃)、低温槽(-60℃)的温度均匀性,确保偏差≤±2℃;测试时控制实验室环境温度(23±5℃)与湿度(45%-65%),避免外界温湿度波动影响设备散热效率;同时规范样品摆放,保持样品间距≥20mm,防止气流遮挡导致局部温变滞后。

三、焊接点脱落:热循环下的界面可靠性问题

BGA、QFP 等封装器件易出现焊球开裂或引脚脱焊,源于焊料与基材热膨胀系数不匹配。应对措施:测试前对焊接点进行金相切片检测,筛选焊锡空洞率≤5% 的合格样品;试验中采用 “梯度温变" 模式,在 - 40℃与 125℃极值点各保温 10min,减少温度骤变对焊点的冲击;测试后通过 X 射线检测与拉力测试,验证焊点结合强度,不合格样品需追溯焊料成分(如选用无铅焊料 Sn-Ag-Cu 合金)与回流焊工艺参数。

此外,还需注意试验后样品的失效分析流程,通过扫描电镜(SEM)观察微观缺陷,结合失效模式确定改进方向,如针对导通孔开裂问题,可优化 PCB 设计时的孔壁镀铜厚度(≥25μm),从源头提升抗温变能力,确保测试结果精准反映产品实际可靠性水平。

服务热线:13688907907

服务热线:13688907907 服务热线:13688907907

服务热线:13688907907

产品分类

产品分类

发布时间:2025/11/7

发布时间:2025/11/7  浏览次数:71

浏览次数:71