欢迎来到广东皓天检测仪器有限公司!

服务热线:13688907907

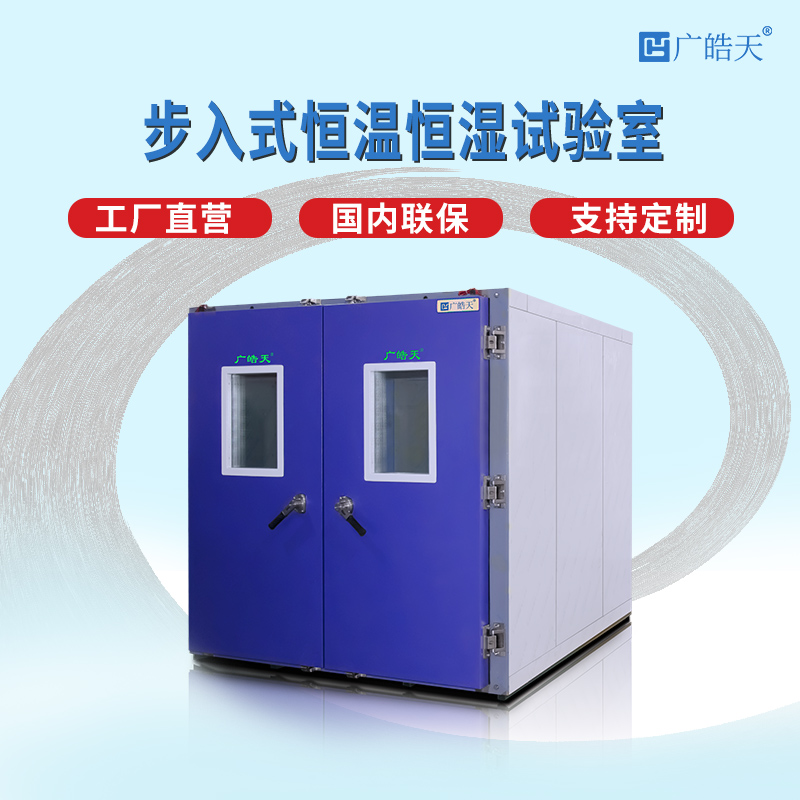

服务热线:13688907907欢迎来到广东皓天检测仪器有限公司!

服务热线:13688907907

服务热线:13688907907

产品分类

产品分类

Cassification

发布时间:2025/7/15

发布时间:2025/7/15  浏览次数:126

浏览次数:126

热管理系统优化降低能量损耗。采用纳米气凝胶复合保温材料(导热系数≤0.018W/(m・K))构建三层保温结构,结合红外加热膜的分区控温设计,使箱体热损失降低 25%。开发热回收回路,将冷凝热通过板式换热器回收至预热系统,冬季工况下辅助加热能耗减少 40%。针对开门操作的冷量流失,配置风幕隔离系统与快速补冷策略,温度恢复能耗降低 15%。

P

PRODUCTSN

NEWSA

ABOUT USC

CODE

联系电话:0769-81085056

联系邮箱:1835382008@qq.com

公司地址:广东省东莞市常平镇常平中信路101号1号楼102室

Copyright © 2026 广东皓天检测仪器有限公司版权所有 备案号:粤ICP备2024233531号 技术支持:化工仪器网