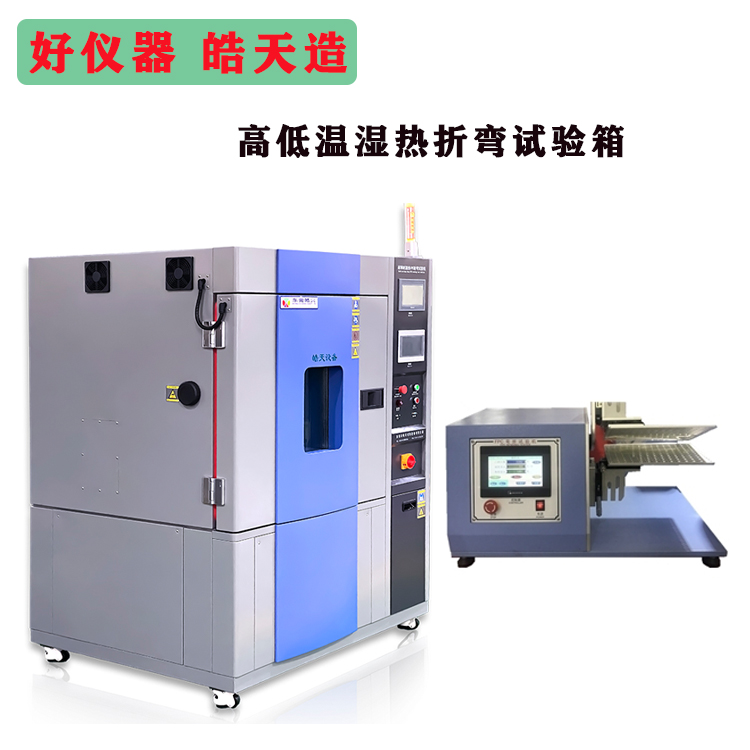

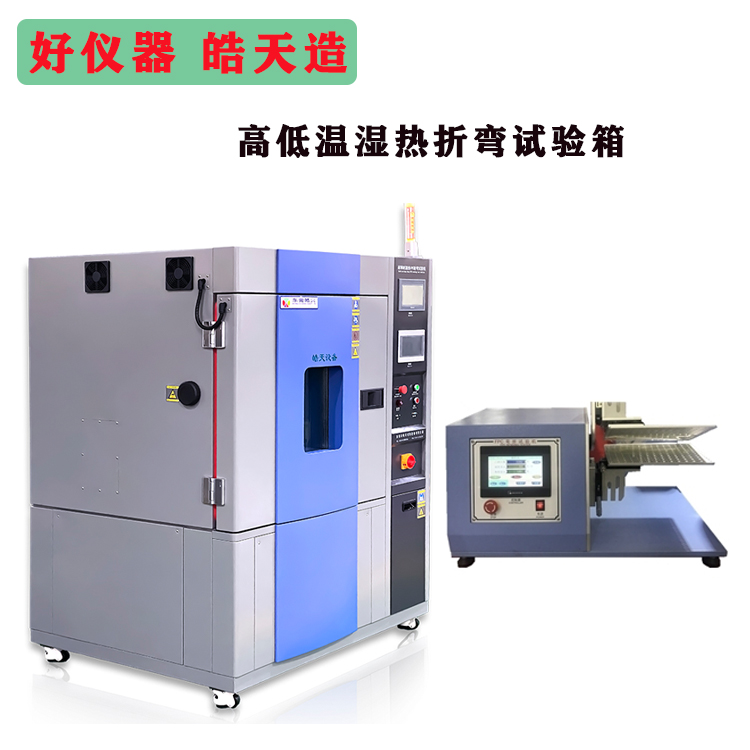

在 FPC(柔性印刷电路板)的生产与研发过程中,高温高湿 FPC 折弯试验机扮演着至关重要的角色。其数据记录与分析功能,为 FPC 性能研究、质量控制及工艺改进提供了关键支持。 一、精准评估 FPC 性能

实时记录关键数据:试验机在测试过程中,能实时记录 FPC 在高温高湿环境下的折弯次数、折弯角度、应力应变等数据。这些数据精确反映了 FPC 在特定条件下的力学性能变化。例如,通过连续记录不同折弯次数下 FPC 的应力数据,可清晰了解其在循环应力作用下的疲劳特性。

温湿度与性能关联分析:结合测试环境的高温高湿数据,分析其与 FPC 折弯性能的相关性。比如,研究湿度上升对 FPC 折弯韧性的影响,发现当湿度达到一定程度时,FPC 的柔韧性虽有所提升,但折弯强度却明显下降。这种关联分析帮助工程师深入理解 FPC 在复杂环境下的性能变化机制。

二、优化 FPC 生产工艺

发现工艺薄弱环节:通过对大量测试数据的分析,可发现 FPC 生产工艺中的薄弱环节。若多次测试中,某一特定区域的 FPC 在折弯时总是出现断裂,可能表明该区域在制造过程中存在材料分布不均或工艺处理不当的问题。据此,生产团队可针对性地调整工艺参数,如改进压合工艺或优化材料配方,以提升 FPC 整体质量。

工艺改进效果验证:在对生产工艺进行改进后,利用试验机再次进行测试,并对比前后数据。若改进后的 FPC 在折弯次数、抗疲劳性能等关键指标上有显著提升,说明工艺改进有效。这种数据驱动的工艺优化方法,能大幅缩短研发周期,降低生产成本。

三、保障产品质量稳定性

建立质量标准数据库:收集不同批次 FPC 的测试数据,建立质量标准数据库。该数据库为后续生产提供了参考依据,确保每一批次 FPC 都能达到既定的质量标准。当新一批 FPC 测试数据与数据库标准出现较大偏差时,可及时排查原因,防止不合格产品流入市场。

预测产品使用寿命:基于长期测试数据,运用数据分析模型预测 FPC 在实际使用中的寿命。例如,通过模拟 FPC 在高温高湿环境下的频繁折弯,结合加速老化理论,预估其在特定使用场景下的使用寿命。这有助于企业提前进行产品优化或制定售后服务策略,提升产品的市场竞争力。

高温高湿 FPC 折弯试验机的数据记录与分析功能,贯穿于 FPC 从研发到生产的各个环节。它不仅助力企业深入了解 FPC 性能,优化生产工艺,更能保障产品质量的稳定性与可靠性,为企业在激烈的市场竞争中赢得先机。

服务热线:13688907907

服务热线:13688907907 服务热线:13688907907

服务热线:13688907907

产品分类

产品分类

更新时间:2025-01-23

更新时间:2025-01-23  浏览次数:976

浏览次数:976